Pour faire suite à mon billet précédent qui traitait de la photographie sans ombre, voici celui qui expliquera étape par étape la création de la boîte à lumière que j’ai conçue. C’est un billet élaboré donc assez long qui permettra d’accompagner ceux et celles qui souhaiteraient réaliser cette boîte en observant les quatre étapes de mon processus créatif pour ce projet.

Fiche d’identité du projet

Nom du projet : Boite à lumière

Concepteur : Nicole Fodale

Date de création : Avril 2019

Lieu de réalisation : Montréal, au fablab échofab

État d’avancement du projet : Terminé, mais toujours possibilité d’amélioration

Compétences requises : Usage de la découpe laser

Licence du projet : Licence Creative Commons Attribution – Pas d’Utilisation Commerciale – Partage dans les Mêmes Conditions 4.0 International

Les fichiers sources

Fichiers (liens pour téléchargement) : SVG – PHOTOSTUDIO

La petite histoire du projet

Dans un fablab plusieurs objets sont créés à partir des machines-outils qui sont mises à disposition. Souvent les usagers prennent en photo leur création durant tout le processus de production, mais surtout à la toute fin une fois le projet terminé. Néanmoins, dans ce type de lieu l’environnement et l’éclairage ne sont pas forcément propices pour prendre de belles photos.

Parfois il est intéressant, voire nécessaire, de photographier un objet dans un contexte épuré afin de percevoir les détails de la création en question. C’est alors que l’idée d’une boîte à lumière fabriquée en fablab m’est venue à l’esprit.

Par ailleurs, l’intérêt d’une telle boîte pour le fablab échofab est né du besoin de recenser les projets réalisés dans leur fablab. Les usagers doivent faire un enregistrement (check-in) chaque fois qu’ils se présentent au fablab et ils sont encouragés à photographier leur projet et à le partager sur les réseaux sociaux ce qui équivaut un peu à leur check-out.

Selon moi, il s’agit aussi d’une belle manière de faire vivre une expérience utilisateur agréable aux usagers du fablab. La prise de photo des projets permet non seulement de partager nos créations, mais de réaliser aussi une documentation visuelle pertinente pour la communauté de makers.

Pour ce projet de mini studio photo, plusieurs phases ont été nécessaires afin de concevoir un produit efficace, esthétique et sécuritaire.

Phase 1 – Recherches et analyse

D’abord, il a fallu faire quelques recherches sur les modèles de boîte à lumière déjà existantes sur le marché. Je ne voulais pas réinventer la roue mais je savais que je voulais créer un produit facilement réalisable avec les machines-outils que l’on trouve dans un fablab.

En premier lieu, j’avais déjà expérimenté une boîte à lumière de type DIY (Do It Yourself – Fais-le toi-même) et cela deux fois plutôt qu’une!

Elles étaient efficaces en termes de qualité photo, mais bien que la dernière était pliable et facile à ranger, c’était toujours un casse-tête de l’installer chaque fois que je voulais prendre en photo un objet.

Donc pour ledit projet, les recherches concernant les boîtes à lumière ou tentes de photographie qui sont vendues en ligne m’ont indiqué que:

- elles sont conçues pour être facilement transportables;

- elles peuvent être montées et démontées facilitant le rangement;

- elles sont faites en tissu (toile) ou en plastique léger;

- certaines ont un revêtement argenté pour mieux réfléchir la lumière;

- elles ont des fonds amovibles;

- certaines ont des lumières DEL intégrées d’autres ont de l’éclairage extérieur;

- elles ont souvent une ouverture sur le haut.

Phase 2 – Design et conception de la boîte

Une fois les recherches effectuées, on passe à la création du modèle que l’on souhaite réaliser. Je voulais que ma structure ait un look de conception fablab et le côté démontable n’était pas absolument nécessaire. D’autant plus que je croyais plus pertinent que la boîte soit solide. J’ai fait différentes esquisses pour voir ce qui pouvait être réalisé. Mes esquisses sont toujours faites à la main, ça me permet de réfléchir sur la conception tout en dessinant.

Premier concept

Ma première idée, suite à une demande de boîte pour un fablab, était de réaliser une boîte à lumière sur un support. Celle-ci devait être dédiée à la fonction de check-out dans le fablab donc la possibilité de déplacer le kiosque en entier avec tous les éléments nécessaires pour la boîte (consommables, accessoires décoratifs, appareil photo du lab, etc.) me semblait une avenue intéressante.

Deuxième concept

Finalement, le projet dans ce cas-ci se voulait plus simple et je me suis donc orienté vers la conception uniquement d’une boîte à lumière de style fablab pouvant être déposé sur n’importe quel type de meuble. Il me restait à voir le style de la boîte soit vraiment un look assemblé serré ou des lignes plus droites et des joints discrets.

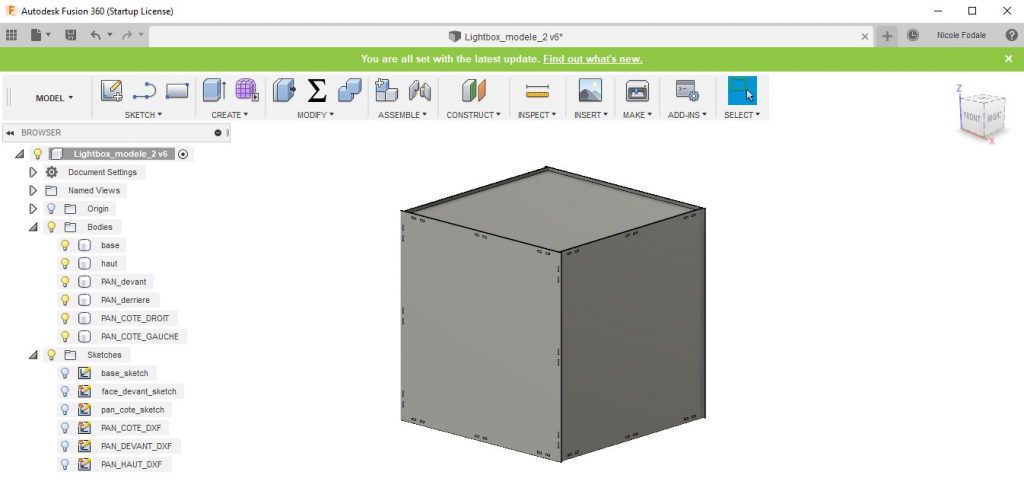

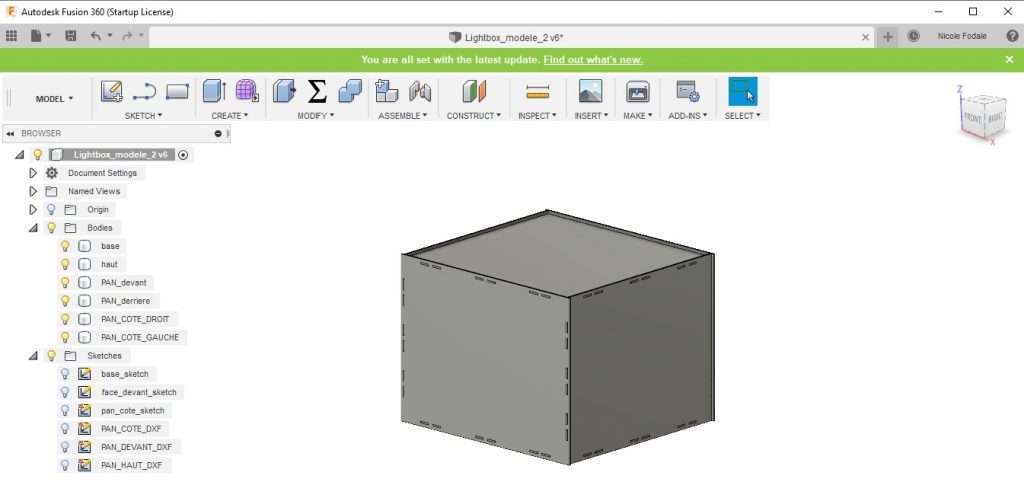

Avant d’aller plus loin sur mon choix, j’ai décidé de réaliser quelques modèles dans le logiciel Fusion 360. Ensuite, j’allais décider de ce qui serait plus joli et pratique.

L’objectif du design du produit final

L’idée est de rendre l’objet sécuritaire et compact afin de prendre le moins de place possible dans le laboratoire et surtout de ne pas avoir trop d’accessoires extérieurs à la boîte pouvant devenir des objets encombrants.

Dimensions

Après avoir fait les esquisses, il a fallu que je m’oriente vers un design qui pouvait se faire aisément dans une découpe laser (dans mon cas, la Trotec speedy 300). Les dimensions de celle-ci étant de 17″x29″ (726 x 432 mm) je devais m’assurer que l’espace était suffisant pour créer la structure de ma boîte.

Le fait de réaliser la boîte avec la CNC avait été abordé, mais finalement les dimensions du prototype semblaient satisfaisantes.

J’ai choisi de faire la boîte d’une grandeur d’environ 15″ soit 380 mm. Donc j’ai conçu mon design dans Fusion 360 de manière paramétrique afin de pouvoir changer les dimensions de la boîte assez facilement. Les encoches aussi peuvent être redimensionnées au choix.

J’avais déjà expérimenté le design paramétrique dans d’autres projets, mais rarement complètement efficacement. Il faut dire que plus l’objet est complexe plus il est difficile de lui donner des paramètres puisqu’il faut tenir compte de plusieurs éléments. Dans le cas d’une boîte, c’est assez simple à réaliser, cependant il faut avoir une bonne vision du montage de la boîte pour que les lignes de références et les contraintes soient au bon endroit.

À la base la boîte dans le logiciel 3D est simple, elle ne possède pas le design final que l’on retrouve sur les côtés de la boîte. C’est dans un logiciel 2D tel que Inkscape que j’ai rajouté le texte et les coupes de matériaux pour créer un effet de lumière à l’extérieur de la boîte.

Fichiers vectoriels

Dans ma profession, j’ai beaucoup travaillé avec Illustrator puisque c’était le logiciel utilisé principalement dans l’univers du graphisme. J’ai donc dû apprendre à utiliser Inkscape depuis quelques années. Je ne lui voue pas un amour fou, je dois l’admettre. Mais puisque c’est un logiciel libre et souvent utilisé dans les fablabs, je me devais de l’utiliser.

Voici les différents panneaux pour ma première version. Il manque quelques éléments qui ont été ajoutés dans la deuxième version que vous trouverez plus bas dans l’étape de fabrication.

Press fit – Assemblage serré

J’ai réduit la largeur des encoches du modèle qui était de 10mm x 3,125mm et que j’ai rétréci sur la largeur à 9,7mm x 3,125 afin qu’il puisse être assemblé serré (press fit). Ce fut le cas, tellement que j’ai dû sabler un peu le bout des onglets pour qu’ils puissent entrer plus facilement. Probablement j’aurais dû faire une légère courbe sur les onglets afin qu’ils glissent mieux dans les encoches. Je n’ai pas modifier les fichiers à cet effet, je vais peut-être tenter l’expérience avec un échantillon pour voir de combien devrait être la courbe.

Logo et design

J’avais réalisé un logo dans un premier temps qui avait pour titre LIGHTBOX avec les phrases «Partagez votre projet» et «Share your project». Mais le mot «lightbox» était un mot anglais uniquement et je voulais que la boîte puisse être lue tant en français qu’en anglais. J’ai donc ajusté le nom pour que sur un panneau il soit écrit «Studio photo» et de l’autre côté «Photo Studio» avec toujours les deux phrases disponibles sur les deux panneaux.

Instruction animée

Par la suite dans l’optique de réaliser un petit guide d’instruction animé, j’ai ramené les fichiers SVG de la boîte dans le logiciel de modélisation 3D afin de voir le produit final assemblé.

Phase 3 – Identification du revêtement intérieur

Les possibilités du revêtement intérieur sont nombreuses. Dans ma période de test, j’en ai essayé deux qui sont le carton-mousse (Foamcore) et le polypropylène ondulé (Coroplast). Il y a également la possibilité de peinture les parois avec de la peinture blanc neutre. Il faut toutefois que les parois de la boîte soient pleines évidemment et que le bois soit préparé pour recevoir le type de peinture choisie.

Polypropylène ondulé

Le polypropylène ondulé est facilement lavable et il permet également de coller des supports durant la prise photo et de les retirer aisément. Le seul désavantage que j’ai remarqué c’est que ce type de revêtement peut créer de la statique ce qui fait que des particules de poussière ou autre se collent sur cette surface.

Carton-mousse

Le carton-mousse quant à lui il est moins résistant, plus facile à percer avec certains objets et difficilement nettoyable quoiqu’aisément remplaçable. Il serait possible aussi de mettre du carton blanc simplement, mais encore une fois ses propriétés, risque de faire en sorte qu’il faille le remplacer souvent. De toute manière on parle d’un élément de la boîte qui est un consommable au même titre que les cartons utilisés pour le fond courbé (mur cyclorama).

Phase 4 – Choix de l’éclairage

La recherche sur le type d’éclairage s’est faite en me basant sur les modèles de boîte ou de tente à lumière déjà existants. Cependant, il faut d’abord comprendre ce que veulent dire les différents abréviations et nombre lorsqu’on veut se procurer des lumières DEL.

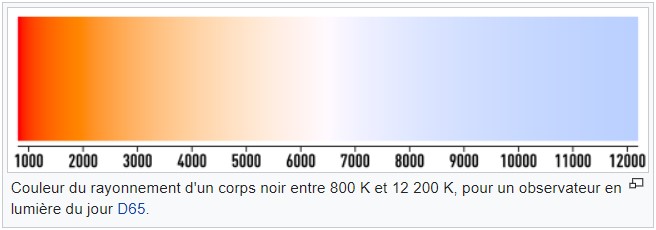

Température de couleur – Kelvins

En premier lieu, on retrouve les kelvins qui représentent la température de couleur d’une source lumineuse. La plupart des boîtes à lumière utilisent entre 5400k et 6500k puisqu’il s’agit du spectre de lumière qui se rapproche le plus d’un blanc neutre.

SMD – Surface Mounted Device

Ensuite, il faut choisir le format des DEL (Diode électroluminescente). La formule SMD qui représente les mots en anglais Surface Mounted Device traduit en français «composant monté en surface» (CMS) signifie simplement que les lumières sont montées sur un substrat en aluminium. Les soudures sont faites en surface sur le circuit imprimé et cela permet d’avoir de composants plus léger et petits. Ainsi on peut avoir derrière la bande de lumières une surface adhésive pour pouvoir installer les lumières où on le souhaite.

Format des puces

Finalement, il faut connaître la dimension des puces DEL. Voici une image qui illustre bien la chose.

Les DEL ont sensiblement la même intensité, excepté que les puces de 5050 peuvent être de 3 à 5 fois plus puissantes que les autres formats puisqu’elles peuvent contenir trois composants lumineux.

J’avoue ne pas avoir exploré plus à fond le wattage et la consommation d’énergie puisque j’ai acheté un ensemble de DEL sur ruban. L’ensemble vient avec un adaptateur, un interrupteur et un ruban de 3 mètres de lumière DEL SMD 3528.

Pour le projet de la boîte à lumière, il suffit d’utiliser la moitié de la longueur de la bande de DEL qu’il faut couper là où il est possible de le faire.

Avec le reste de la bande, je vais créer d’autres boîtes à lumière. Il me suffira de souder un connecteur femelle standard à la bande de DEL restante pour pouvoir ensuite ajouter un interrupteur et ensuite brancher au connecteur mâle de l’adaptateur. La différence avec la version originale à l’achat c’est que l’interrupteur fait partie du filage du transformateur.

J’ai finalement fait cette expérience, je vais partager les détails de cette pratique dans un prochain billet.

Enfin arrive l’étape de réaliser le prototype. Les fichiers SVG sont prêts. Il faut préparer le tout pour que la découpe laser puisse interpréter ce qui doit être fait.

Paramètres de Job Control

Code couleur

Plusieurs éléments doivent être réglés pour que la machine découpe laser déchiffre ce qu’elle doit accomplir comme fonction. L’un des éléments essentiels c’est le choix de la couleur des lignes.

Ci-bas vous constaterez que les fichiers vectoriels ont des lignes de différentes couleurs contrairement à la première image plus haut dont les lignes étaient uniquement noires.

Évidemment ici j’ai fait un montage pour visualiser les pièces, mais la découpe au laser s’est effectuée un panneau à la fois pour entrer dans les dimensions de la machine.

Les couleurs permettent d’identifier les lignes qui auront une fonction qui leur sera attribuée. À chaque couleur on retrouve un menu déroulant qui nous permet de choisir que cette couleur soit pour la gravure, la découpe, sans (aucune fonction) et positioning qui permet simplement d’être une référence de positionnement.

Les tâches réalisées par la machine se font dans l’ordre d’apparition des couleurs présentées, mais on peut choisir les couleurs qui nous conviennent dans cette liste. Par souci de simplicité on prend celles qui sont les premières en vue. Donc souvent la gravure se trouve à être en noir (RVB=0) puisqu’il faut idéalement toujours graver avant de découper pour que le matériau soit le plus stable possible. Ensuite, le rouge (R=255 VB=0) pour les coupes intérieures et le bleu (RV=0 B=255) pour les coupes extérieures. Dans un cas, j’ai utilisé le vert (R=0 V=255 B=0) pour un troisième niveau de découpe. Il est important de commencer par les découpes intérieures avant celles qui sont à l’extérieur d’un design toujours dans le but que les pièces découpées bougent le moins possible.

Pour connaître le code couleur, il suffit de passer par-dessus la couleur et l’indication RVB (RGB) apparaît. Il faut donc identifier dans le fichier vectoriel les traits avec le bon code couleur.

Pour ce qui est des valeurs de coupe, il faut toujours vérifier avec la machine qu’on utilise en faisant des tests sur le matériau que l’on a choisi. Parfois d’une machine à l’autre les valeurs peuvent varier légèrement donc le mieux est toujours de tester ou de vérifier auprès du technicien en place ce qu’il est préférable de mettre.

Dans le cas de ma boîte en contreplaqué 3mm (merisier russe et chêne) les valeurs étaient les mêmes soit pour la découpe puissance 100 et vitesse 0.9 à 1000 PPI/Hz et la gravure puissance 100 et vitesse 40 à 1000 PPI/Hz.

J’ai également fait un petit fichier pour la poignée du couvercle. J’ai glissé le design dans l’un des panneaux latéraux lors de la découpe dans une partie qui allait être une retaille. J’en ai fait à deux hauteurs ne sachant pas lequel serait le mieux en pratique.

Création de la structure de la boîte

Pour mon prototype, j’avais choisi pour matériau un contre-plaqué de chêne qui est plutôt beau d’un côté et moins joli de l’autre. J’ai acheté le tout dans un magasin de grande surface et j’ai fait couper sur place des carrés de 16″ (406 mm) à partir de mon panneau de 4′ x 8′. Malheureusement les panneaux se sont courbé beaucoup ce qui a complexifié ma coupe à la découpe laser.

J’ai donc dû fixer mon panneau avec du ruban adhésif à plusieurs endroits sur la plateforme grillagée de la machine, mais encore malheureusement le laser n’était pas toujours au focus. Par conséquent, il y avait beaucoup de fumée et les coupes n’étaient pas toutes de la même qualité. J’ai eu même recours au médiateur du fablab qui a fait des manipulations en cours de découpe avec le niveau du plateau. Je ne suis pas encore prête à m’aventurer à faire cette manoeuvre!

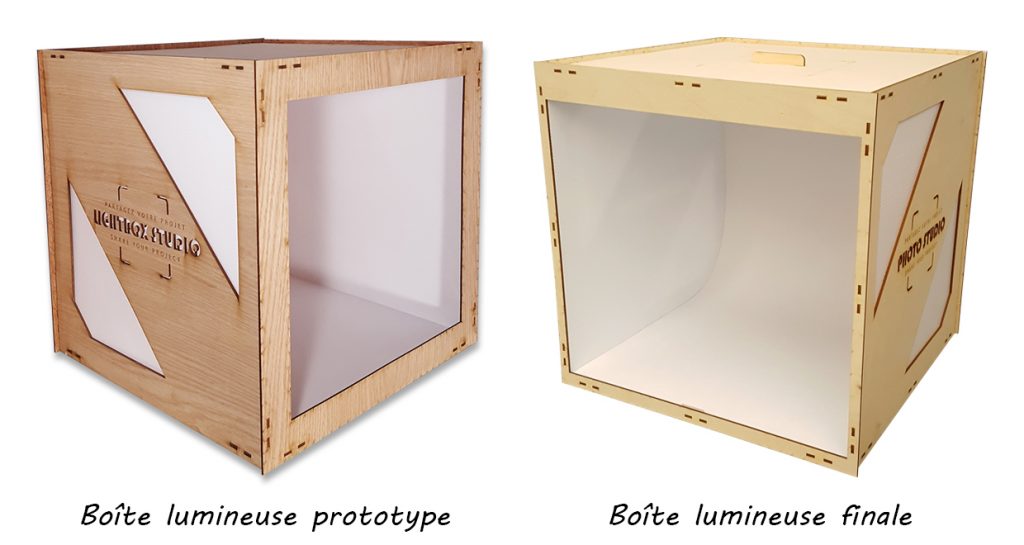

Malgré ces petites embûches, je suis parvenue à réaliser la boîte prototype que j’ai assemblé et collé. Puisque le bois était courbé l’assemblage a été plus compliqué, mais dans ma version finale le bois était droit et en plus j’avais ajouté des encoches au centre de mon design et les fentes et onglets étaient ajustés serré (press-fit).

Important lors de l’assemblage

Il est essentiel d’assembler les panneaux de la boîte dans un certain ordre, sinon il pourrait être impossible de bien construire la boîte. Voici une petite vidéo qui illustre bien le montage.

Après avoir joint tous les panneaux à l’exception de celui du devant, il faut procéder à l’installation du polypropylène qui recouvre l’intérieur de la boîte. Et à la toute fin, on place le panneau du devant pour fermer la boîte.

Revêtement choisi – Polypropylène ondulé

Pour ma part, j’ai donc fait couper ma feuille de Coroplast 4’x8′ pour obtenir des carrés de 16″x16″ et puis j’ai coupé au couteau rétractable l’excédant afin que le tout entre dans ma boîte.

Je n’ai pas de fichiers pour les panneaux de polypropylène puisque je les ai coupés à la main.

Le panneau qui se trouve dans:

- le fond de la boîte 379mm x 377mm

- le bas de la boîte 380mm x 380mm

- le haut de la boîte 380mm x 380mm avec un trou au centre pour l’ouverture de 130mm x 130mm

- les côtés 375mm x 369mm

L’important c’est de s’assurer que la structure en bois soit bien collée et solide avant de mettre en place les panneaux. Ensuite, il faut les placer dans l’ordre mentionné ci-haut dans la liste afin que la mise en place soit ajustée serrée et éviter de devoir coller le plastique au bois. Mais c’est ma préférence personnelle de pouvoir retirer facilement les panneaux de polypropylène. Si on veut les fixer, on peut utiliser un ruban adhésif double face.

Après des recherches plus approfondies, j’ai su que le Coroplast est en fait du polypropylène et qu’il est donc possible de le découper au laser.

Coroplast, Corex, and others are made with polypropylene and OK to laser. I have cut shapes with it for signs, with some success and no flaming. I use a lower power, frequency, and more speed with two passes. There may still be a few places to hand cut but overall it’s still a lot faster and nicer looking than cutting it all by hand.

I looked at the settings I used last on my Epilog 45 watt, and it was speed 20, power 50, frequency 1000 for 3mm coro, 2 passes.

Liste des matériaux que l’on peut couper, graver ou marquer au laser avec la Trotec.

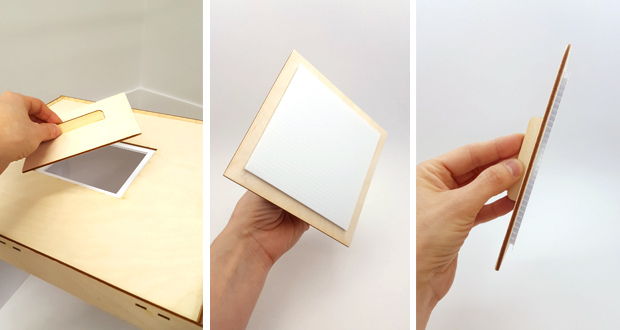

Mon prototype était vraiment expérimental. J’ai donc apporté quelques modifications et ajouts que je savais essentiels dès le départ. Par exemple, les cartons pour changer de fond de couleur se devaient d’être amovibles. Pour le prototype, j’avais omis volontairement cette étape puisque je voulais tester d’abord et avant tout l’éclairage.

Ouverture pour prise de vue en plongée

Il fallait également faire une ouverture sur le dessus de la boîte pour pouvoir prendre des photos en plongée ou, disons vues de haut.

Mais je me devais de vérifier de quelle manière j’allais faire tenir le couvercle. Donc après réflexion, j’ai décidé de faire en sorte que le polypropylène dans la partie supérieure devait être coupé de manière à dépasser légèrement vers l’intérieur du trou du contreplaqué (environ 10 mm de chaque côté). Ainsi la plaque retirée pouvait facilement se déposer sur le rebord de plastique.

Aussi, j’ai collé avec du ruban adhésif double face le morceau que j’ai découpé du polypropylène sur le couvercle afin que le plafond de la boîte soit complètement blanc quand il est fermé.

Le revêtement intérieur est installé principalement par l’assemblage serré, mais pour cette partie qui risque d’être sollicité souvent, j’ai mis du ruban adhésif double face afin que le plastique ne bouge pas lorsqu’on dépose le couvercle.

Accessibilité du carton amovible

Mon prototype avait un cadre en avant qui ne permettait pas facilement de changer le carton du fond puisque celui-ci se trouvait à l’intérieur. Ainsi, j’ai dû modifier mon design afin de faire en sorte que le cadre supérieur demeure d’environ 4 cm afin de pouvoir y coller les DEL et aussi pour jouer le rôle de protection pour les yeux contre la vive lumière des DEL dans la boîte. Parcontre je devais rétrécir l’épaisseur du cadre afin celui-ci arrive au même niveau du polypropylène et ainsi facilité le glissement du carton à l’intérieur de la boîte.

Je n’ai pas mis de crochets à l’intérieur, le carton était assez rigide pour tenir bien en place. Si nécessaire, il est possible de mettre des velcros dans la boîte et sur le carton amovible.

Dans mon cas, il a fallu toutefois que je fasse un petit onglet au carton dans la partie qui se trouve en bas avant pour pouvoir retirer facilement le fond (photo à venir). Autrement, puisqu’il est ajusté aux parois, il est moins accessible et donc plus difficile à retirer.

Trous pour le cordon électrique

Dans cette deuxième version, j’ai évidemment fait le trou pour que le cordon de la bande de DEL passe dans le panneau arrière, chose que j’avais omise dans la première version et que j’ai dû donc faire manuellement avec une perceuse. Parcontre pour le trou dans le polypropylène je l’ai encore une fois fait avec le couteau rétractable.

C’est ce qui conclu ce billet. S’il y a quoique ce soit comme information qui pourrait manquer ou être précisé, n’hésitez pas à m’en faire part et j’apporterai les modifications nécessaires.

Ressources

Machine(s) utilisée(s) : Découpe laser Trotec Speedy300

Logiciel(s) utilisé(s) : Fusion 360 pour design boîte paramétrique et Inkscape pour préparation fichier à la découpe

Matériau(x) utilisé(s) : Bois de merisier russe 3 mm, polypropylène ondulé (Coroplast) 4mm